エッチング加工・ファイバーレーザー加工・ワイヤー放電加工の比較

エッチング ファイバーレーザー ワイヤー 比較

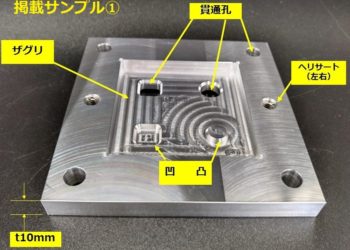

平井精密工業はエッチング加工を軸に、ファイバーレーザー加工、ワイヤー放電加工などの機械加工も対応させて頂いております。お客様のご依頼品やご使用用途によって、要望にお応え出来る加工方法をご提案致します。

1種類の加工方法では実現出来ない形状・精度に対してもエッチング加工+ファイバーレーザー加工、ワイヤー加工を組み合わせた複合加工で、ご依頼案件の実現を目指せる事が平井精密工業の強みとなります。

エッチング加工、ファイバーレーザー加工、ワイヤー放電加工を比較したメリット、デメリットをご紹介致します。

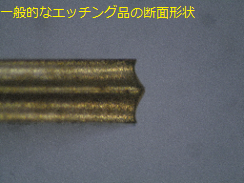

【エッチング加工とは】

エッチング加工とは、パターンニングされた金属板に腐食液を吹き付ける事で金属を部分的に溶解させ、形状を作製する加工技術です。

薄い金属板や複雑なパターンを高精度で加工する事が出来るという特徴があります。

加工可能な金属の種類も多く、半導体などの電子部品や医療機器、自動車部品など幅広く用いられています。

エッチング加工については下記をクリックして下さい。

↓↓

エッチング加工 | 平井精密工業株式会社 (hirai.co.jp)

【エッチング加工のメリット】

■板厚1.0㎜以下の、形状の細かい微細加工に向いています。エッチング用の原版を作成すれば、穴の数が1個でも100個でも加工時間は変わらない為、形状によるコスト影響は有りません。

(ご要望精度により変動する可能性は有ります。)

コストに影響する項目としては、材質、板厚、外形サイズ、ご要望精度等になります。

■シートに多面取りを行って加工致しますので、数が増えればコストメリットを出せる可能性が有ります。

■1個の試作から数万個レベルの量産までの対応可能です。

■厚み方向にバリが発生しない。

■機械加工と比較すると歪(ひずみ)が少ない。

■価格変動が少ない。

【エッチング加工のデメリット】

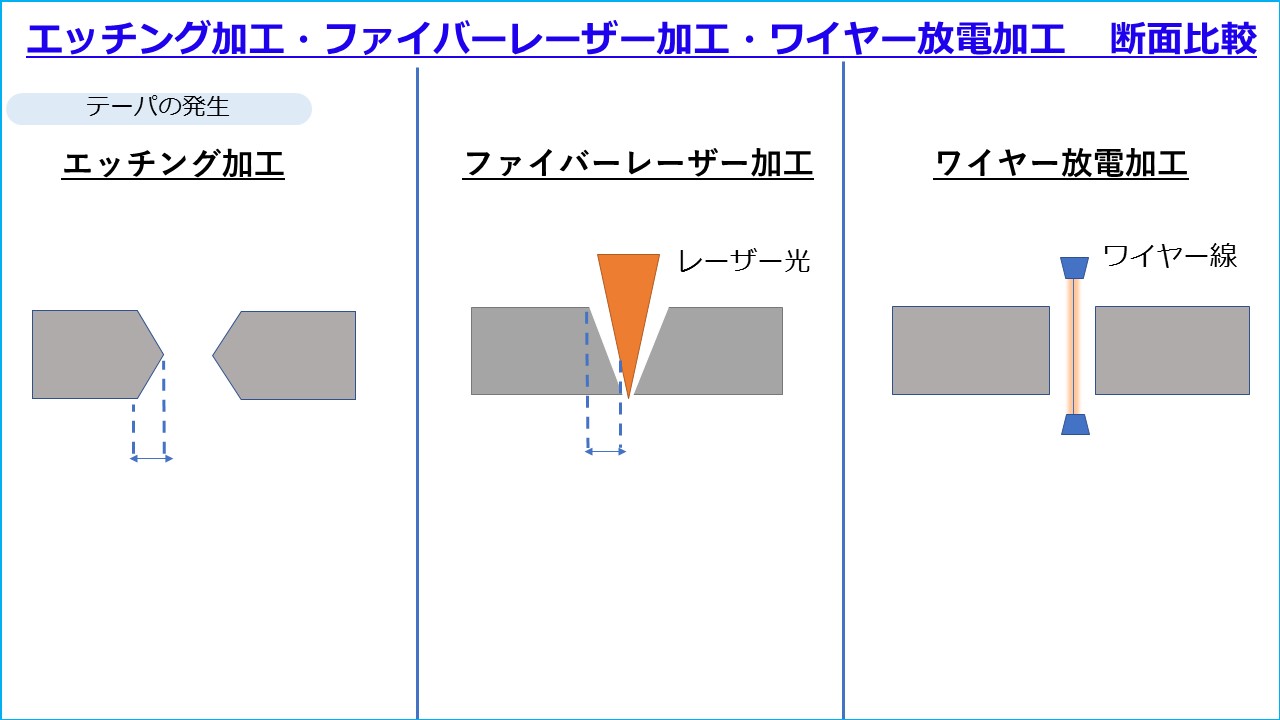

■初期費用(原版作成代)が発生する。

■断面にエッチング加工特有のテーパーが発生する。 両面からエッチングする為、断面にテーパーと呼ばれる凸形状が発生致します。テーパーの表裏と透過差は板厚の20%程度になります。例えば、板厚1.0mmであれば、製品表面寸法と透過寸法の差は0.2mm程度発生する事になります。

■板厚以下の抜き形状の加工が困難。

(例えば、板厚1.0㎜でφ0.2㎜の穴を開ける事は対応が出来ません。複数の板を貼り合わせて実現させる事は可能です。)

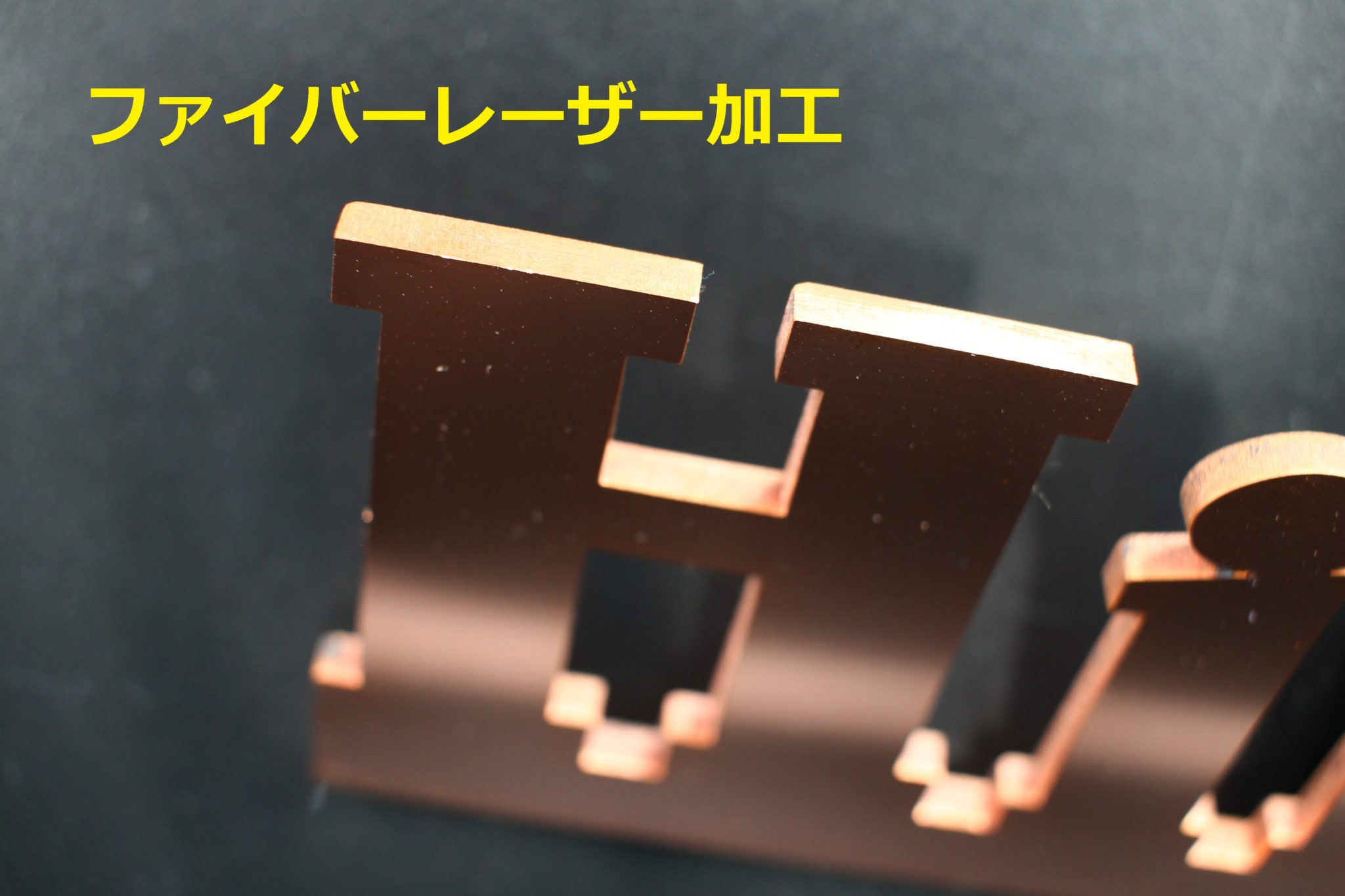

【ファイバーレーザー加工とは】

ファイバーケーブルの中に赤外線波長の光を誘導し、増幅、放射し、金属の切断を行います。ファイバーレーザーは、CO2レーザーより波長が小さく、短パルスにより、金属物質の吸収率が向上し、これまで切断が出来なかった高反射材(銅、アルミ)の切断も対応可能となります。 また、優れたビームクオリティ(極小ビーム径)を持ち、微細加工が可能です。

ファイバーレーザーについては下記をクリックして下さい。

↓↓

ファイバーレーザー加工(Cu・銅) | 平井精密工業株式会社 (hirai.co.jp)

【ファイバーレーザー加工のメリット】

■エッチングで使用する原版作成代の初期費用が発生しない。

■加工速度が速い為、ご要望に合わせた短納期対応が可能です。

■板厚0.1㎜以上の少量~量産に向いています。(ご依頼数量は要相談)

■板厚以下の穴加工が対応可能(エッチング加工では実現出来ない板厚1.0㎜でφ0.2㎜の穴を開ける事も可能です。)

■エッチングと比較するとサイドエッジがなくテーパー切断となります。ファイバーレーザー加工では表面から裏面に向けてレーザー光を照射し加工致します。その為、表面と裏面を比べると、裏面の開口部の方が少し小さく仕上がります。表面と比較し裏面は板厚の5%程度小さくなります。例えば、板厚1.0mmを加工した場合、表面から裏面にかけて30~50μmほどテーパーが発生する事になります。

【ファイバーレーザー加工のデメリット】

■ご要望の形状によっては、熱歪(ひずみ)、反りが出る可能性が有ります。

■端面にスパッタが付着し残ります。

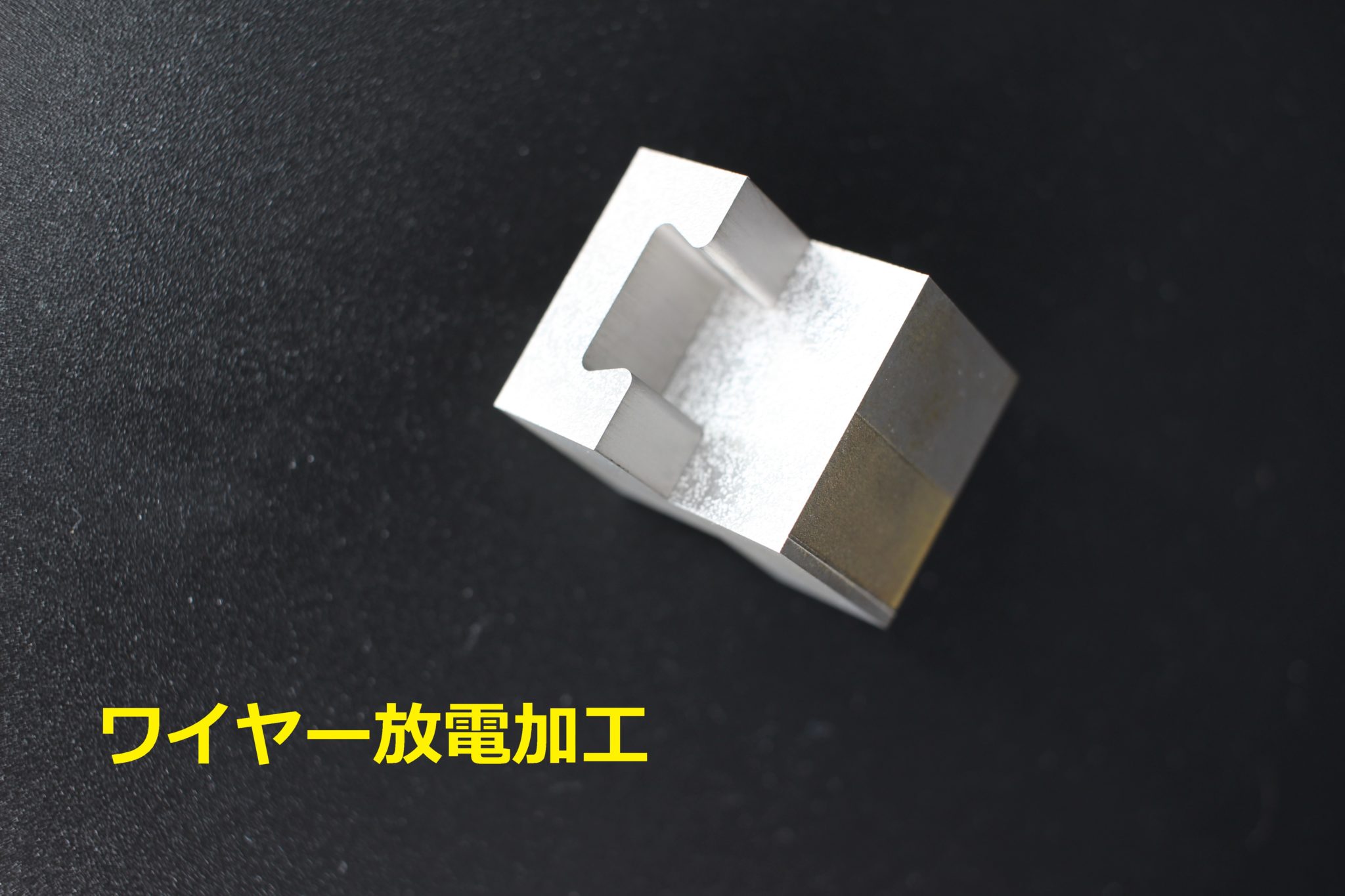

【ワイヤー放電加工とは】

ワイヤー加工は、極細のワイヤー線(Φ0.2㎜~Φ0.3㎜程度)に電流を流し、イオン交換水を媒体とし、放電を行い金属を溶解しながら切断をする加工技術になります。

基本的に導電性の有る材質であれば、どのような金属でも加工可能です。薄いアルミ板から厚さ50㎜の超硬素材まで幅広い素材に対して加工を行う事が出来ます。 (板厚0.1㎜以下に関しては要相談)

加工精度も非常に高く、微細な形状に加工する事も可能な為、主に精密部品の加工に使用されています。

ワイヤーカット加工については下記をクリックして下さい。

↓↓

ワイヤーカット加工(機械加工) | 平井精密工業株式会社 (hirai.co.jp)

【ワイヤー放電加工のメリット】

■エッチングで使用する原版作成代の初期費用が発生しない。

■加工熱影響が少ない事で、反りの発生を抑制。

■断面テーパーがほとんど出ない。(板厚1mmを加工した場合、表裏の寸法差は0.01μm程度の精度)

■板厚4.0㎜を超えるような板厚でも精度よく加工(形状によりますが±0.02㎜以下を目指す事も可能)する事が出来る。エッチング加工では板厚4.0㎜は不可。レーザーは板厚3.0㎜以上の厚みに関しては要相談とさせて下さい。

【ワイヤー放電加工のデメリット】

■ファイバーレーザー加工と比較すると、加工速度が遅い。

■加工時間が掛かる為、量産に向いていない。(多孔板、メッシュフィルターなど)

【各加工の対応可能な最大製品サイズ(mm)】

最後に各加工で当社が対応出来る最大サイズについて紹介します。

■エッチング加工:800㎜×1000㎜

■ファイバーレーザー加工:1000㎜×2000㎜

■ワイヤー放電加工:300㎜×400㎜

頂いたご案件に対し、メリットを出せるような提案を行いますので、是非気軽にご相談ください。

仕様詳細